기술동향

나노 분말 합성을 위한 플라즈마 공법

- 등록일2011-03-09

- 조회수12882

- 분류기술동향 > 플랫폼바이오 > 바이오융합기술

-

자료발간일

2011-03-02

-

출처

Kosen 웹진

- 원문링크

-

키워드

#나노 분말 합성#플라즈마 공법

나노 분말 합성을 위한 플라즈마 공법

신동일(dshin38) Tekna Plasma Systems Inc

제1장 서론

나노분말은 크게 전자·광전자·자기분야, 바이오메디컬·의약·화장품 분야, 에너지·촉매·구조체 등의 산업 분야에 폭 넓은 응용이 기대되며, 선진 각국에서는 미래의 나노분말 소재 시장을 선점을 통한 국가 경쟁력 확보 차원에서 관련 핵심기술 개발과 산업화 응용에 대한 국가적인 지원 아래 다양한 연구가 광범위하게 수행되고 있는 현실이다.

우리나라 나노기술수준은 ‘01년 세계 8위에서 ’07년에는 미국, 일본, 독일에 이은 세계 4위 수준으로 평가 받고 있으나, 상대적으로 높은 기술력을 보유하고 있는 나노소재 활용기술과 달리 원천적인 나노소재 기반 기술 즉, 기본단위 나노소재의 제조, 제어 및 공정에 대한 이해 및 기술은 낮은 상태로 파악되고 있다.

현재 세계의 나노 시장의 동향을 살펴보면, 아직도 향후 추이를 면밀히 관찰하는 단계라고 판단할 수 있다. 특수분야의 수요 및 필요에 따라, 자체 기술을 개발하여 자가 수용을 하고 있는 선발주자격인 회사들이나 연구소들이 있기는 하지만, 개발된 나노분말들 Open market에 선뜻 내놓으며 진입하기에는 아직 이른감이 있다는 판단들이다. 그 이유에는 크게 세가지가 있는데, 첫째로는 분말 제조의 Know-how 유출에 대한 우려가 있고, 두번째는 시장에서 요구 되는 일반 사양이 체계적이고 구체적으로 수립되지 못한점, 마지막 세번째로는 확보된 기술에 대한 양산성 미확보 문제이다. 모든 나노분말의 경우가 그렇듯이 각 분말들의 일반 사양이 아직 체게화되지 못한 이유는 그 특성의 분석 방법에 대한 한계에 그 주요 이유를 둘 수 가 있다. 예를들어, 나노분말의 특성중, 그 생산된 분말 크기의 분포에 따른 분급 문제하고 분말간의 응집도가 가장 중요한 부분들이라고 할 수 있는데 현실적으로 이 특성을 명확하게 살려주고, 정의 내려 줄 수 있는 기술이 아직 개발되지 않은것이 현실이다. 또한, 양산성 미확보 문제는 아직 나노 분말 시장의 Booming up이 시작 되지 않았다는 판단하에, 적절한 투자가 아직 이루어 지지 않기 때문으로 분석된다.

제2장 본론

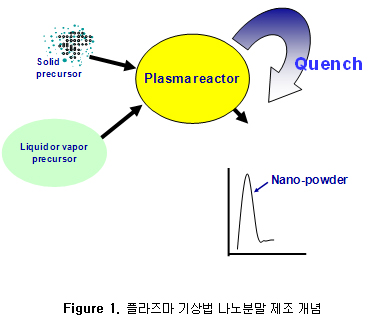

2.1 플라즈마 기상법

플라즈마 기술은 나노 분말을 제조하기 위해 사용되는 아주 폭넓은 개념의 기술로 많이 사용되고 있으며. 이 기술은 기존의 에너지 연소(燃燒) 기술을 이용한 방법대비 아주 많은 장점을 가지고 있기에, 연구소 및 각 산업분야의 관점에서 많은 관심을 가지고 그 기술 개발에 역점을 두고 있다.

2.1.1. 플라즈마를 이용한, 나노 분말 제조의 장점

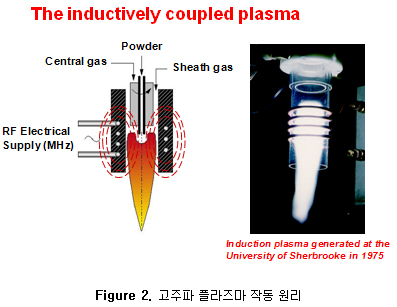

- 고주파 플라즈마 (High Frequency Plasma)

o 무전극 원리로 불순물 유입 제한

o 다목적 용도 사용가능: 금속, 산화물,기타 세라믹나노 분말 제조가능

o 유연한 모재료 형태 사용 가능: 기상재료/ 고상 재료 / 서스펜션 등등

o 모재료 주입/생산 공정중, In-flight 합금가능

o 연속 운전 가능

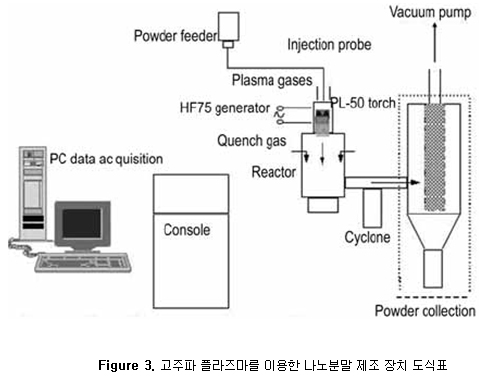

고주파 플라즈마를 이용한 나노 분말 제조에는 유도 자기장으로 발생시킨 플라즈마의 고온 영역 (11000K)의 중앙에 모재료 (전구체)를 주입시켜 순간 증발을 유도하게된다. 산화물 나노분말 제조의 경우를 예로하면, 증발된 모재료들은 플라즈마 토치의 sheath gas로 주입된 플라즈마O2 gas와 반응하여 금속 산화물을 형성하게되고, 그후에 반응기의 상부에 투입된 냉각개스 (Quench gas)를 만나면서 나노 입자로 굳어져 분말을 형성 한 후에 분말 수거기로 이동하게된다. 분말 수거기 내부의 collecting filter에 쌓여 있는 나노 분말들을 Blow back 기능을 통하여 수거기 바닥으로 내려 보내 포집하는 과정을 통해 생산된 나노 분말을 수거해내는데, 모든 공정이 연속공정이며, 외부의 불순물 투입율이 zero (0)에 가까운, 고순도의 공정 기술이라할 수 있다. 주로 평균입도 20 – 100 nm크기의 high quality 나노입자 제조가 가능하여, 고부가가치 응용분야 적용에 매우 유리한 기술로 평가 되고 있다.

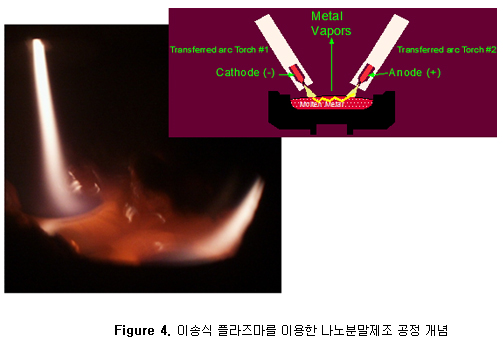

- 이송식 아크 플라즈마 (Transferred Arc Plasma)

o 높은 양산성

o 연속 운전 가능

이송식 플라즈마 기술은 주로 금속 나노 분말제조에 적용이 유리한 공정 기술이다. 높은 양산성을 확보하고 있으며 플라즈마 발생 공정 절차가 비교적 간단하여, 산업계에서 많은 관심을 갖고 있는 기술이다. 제조 가능한 나노 분말의 평균입도는 20 – 100 nm이지만, quench 기술의 개발 정도에 따라 수백 nano 크기의 평균입도를 가진 나노 분말 제조도 가능하다. 순도 면에서는 고주파 플라즈마 기술대비, 전극을 사용하기 때문에, 전극에서 나오는 불순물의 함량이 존재하기는 하지만 대체로 0.02%이내로 조절 가능하기 때문에 전기재료 응용분야를 위한 금속 나노분말 제조기술에도 상당한 발전을 이루고 있는것으로 알려져있다.

2.1.2. 플라즈마 기술 비교

2.2. 기타 방법

기상법을 이용한 나노분말 제조 방법이외에, 원하는 나노분말의 물성및 사양에 따라 아주 많은 제조 방법이 사용되어왔고, 현재도 사용되고 있으며 계속 그 기술이 개발되고 있다. 이중에 몇가지는 다목적용으로 산업현장에서 현재까지도 아주 많은 관심을 갖고 사용하고 있는 기술이 있다. 그 기술들과 각각의 장단점을 아래와 같이 비교해보도록 한다.

제3장 결론

플라즈마를 이용한 나노 분말의 제조기술은 지속적으로 관심을 갖고 지켜봐야할 요즘 뜨는기술이다. 물론, 장비기술관련 초기 투자비용이 기존의 classic한 제조 방법에 비해 다소 높은것이 단점으로 파악되고는 있으나, 고부가가치를 창출할 수 있는 고순도 나노분말의 응용분야라면, 기존의 방법대비 충분한 투자가치가 있다고 판단된다. 특히 요즘 많은 관심을 갖고있는 연료전지 (Fuel Cell) 분야의, 희토류 금속을 이용한 전극이나 전해질 재료의 개발은 플라즈마 기술을 적용하여 제조하는 방법을 개발한다면, Fuel Cell 개발에 관심을 가지고 있는 기관이나 최종 product의 수요 기관들의, 향후 대응 전략 수립에 많은 도움이 될것으로 확신하며, 아직 완숙되지 않은 이 분말들의 세계시장을 선점할 수 있는 밑거름이 될것이다.

참고문헌

1. A. B. Stambouli and E. Traversa, Renew. Sustain. Energy Rev. 6, 433 (2002).

2. E. Ivers, A. Weber, and D. Herbstritt, J. Eur. Ceram. Soc. 21, 1805 (2001).

3. R. M. Ormerod, Chem. Soc. Rev. 32, 17–28 (2003).

4. F. Tietz, H. P. Buchkremer, and D. St¨over, Solid State Ionics. 152–153, 373 (2002).

5. W. J. Quadakkers, J. Piron-Abellan, J. Shemet, and V. Singheiser, Mater. High Temp.

20(2), 115 (2003).

☞ 자세한 내용은 내용바로가기를 이용하시기 바랍니다.