산업동향

[KEIT PD 이슈리포트 2021-4월호] 의약품 3D 프린팅 기술의 현재와 미래 등 ~

- 등록일2021-04-28

- 조회수4568

- 분류산업동향 > 제품 > 바이오의약

-

자료발간일

2021-04-28

-

출처

한국산업기술관리평가원

- 원문링크

-

키워드

#의약품#3D 프린팅 기술#3D 프린팅 기술 산업#한국산업기술관리평가원

- 첨부파일

[KEIT PD 이슈리포트 2021-4월호]

◈ 목차

FOCUSING ISSUE

5G 연계 산업유형별 폼펙터를 적용한

산업용 AR기기 참조모델 개발

PD 기술 이슈

ISSUE 1 비대면 휴먼케어 서비스 로봇 기술 현황 및 발전 방향

ISSUE 2 의약품 3D 프린팅 기술의 현재와 미래

ISSUE 3 탄소소재 적용 전자파 차폐 산업현황과 기술전망

ISSUE 4 자율주행기술 활용 상용차 위험환경 극복 기술 동향

◈ 본문

ISSUE 2 의약품 3D 프린팅 기술의 현재와 미래

SUMMARY

▣ 기존 제형과는 차별화된 3D 프린팅 제형 개발의 필요성

★ 3D 프린팅 기술은 4차 산업혁명을 주도하는 핵심 분야로서 다양한 소재를 가지고 다양한 형태의 구조물을

현장에서 소량 생산할 수 있는 방법으로 개인 맞춤형 의약품의 제조에 적합한 생산방식임 .

★ 하지만 현재 3D 프린팅의 기술은 활용할 수 있는 의약품 소재가 제한적이고 기존의 의약품 생산방식에 비해

생산속도가 상당히 느리기 때문에 실제 시장에서 가격 경쟁력을 갖기 어려움.

★ 현재 3D 프린팅 의약품 제조의 한계를 극복하기 위해서는 기존의 제형을 단지 3D 프린팅 기술을 이용하여

인쇄하는 접근보다는 기존의 제형을 능가하는 차별화된 장점을 갖는 제형의 개발이 요구됨.

▣ 시사점 및 정책제안

★ 3D 프린팅 의약품이 글로벌 경쟁력을 가진 플랫폼 기술로 성장하기 위해서는, 단순히 기존의 정제를 인쇄하는

차원을 넘어 3D 프린팅 기술이 갖는 장점을 충분히 살릴 수 있는 차별화된 장점을 갖는 제형의 개발이 요구됨.

★ 이를 위해서는 3D 프린팅 의약품 상용화를 위한 학계와 산업계의 통합과 다각적인 연구개발이 절대적으로

필요하고, 의약품 제조•유통 시스템이나 약가 제도에 대한 국가 차원의 정책적, 제도적인 변화가 뒷받침 되어야 함.

1. 3D 프린팅 의약품의 필요성과 현황

▣ 3D 프린팅 의약품 개발의 필요성

★ 의약품 제조를 위한 3D 프린팅 기술

- 3D 프린팅 기술은 원하는 제품을 특정 소재를 활용하여 적층방식을 통해 현장에서 실시간으로 제조할 수 있는 기술임.

- 3D 프린팅 기술은 A차 산업혁명을 주도하는 핵심 기술분야 중 하나로서 최근 장비의 대중화와 함께 그 활용이 크게 증가

하고 있음.

- 의약품 중 가장 널리 사용되는 경구용 정제(tablet) 및 캡슐제(capsule) 등은 현재 대부분 조형가공에 의해 제조되며 값싸

고 빠르게 대량 생산이 가능한 장점이 있으나, 환자들의 다양한 특성에 맞는 의약품을 소량으로 생산이 가능한 맞춤형 소

량 생산 방식에는 적합하지 않음.

- 3D 프린팅은 다양한 소재를 가지고 다양한 형태의 구조물을 신속하게 소량 생산할 수 있는 방식으로 개인 맞춤형 의약품

의 제조에 최적화된 생산방식으로 평가됨.

★ 개인 맞춤형 의약품

- 기존 의약품의 개발과 생산은 모든 환자를 대상으로 설계되는 형태로서 환자 개개인의 개별 특성을 반영한 환자별 최적화

는할수없음 [1].

- 현재 개인의 유전적 다형 (genetic polymorphism)으로 인해 다양한 치료의 실패와 부작용 사례가보고되어 있음 [2].

- 2008년 미국에서 전체 처방된 의약품 중 거의 절반에 가까운 3,000억 달러 규모의 의약품이 대상환자에게 의료 효과를 나

타내지 못한 것으로 조사되어 있으며, 미국에서 의약품 부작용으로 사망하는 환자의 수는 연평균 137,000명에 달하는 상

황임 [3].

- 이는 주로 개인별 환자의 유전적 특성을 고려하지 못한 것이 주요 원인중의 하나로 인식되고 있음.

- 따라서 정밀한 환자 맞춤 의약품 개발을 통해 치료효과의 극대화와 부작용의 최소화하려는 시도가 필요함.

★ 3D 프린팅 기술을 이용한 의약품의 개발

- 2015년 8월 최초로 3D 프린팅으로 제조한 의약품인 SpritamOI 미국 FDA에서 승인을 받음.

- Speitam은 미국 Aprecia pharmace니tica[사에 의해 개발되었으며 뇌전증 치료제인 levetiracetam 성분을 포함하고

있고 빠른 붕해를 위해 기존의 정제 제조공정 대신 3D 잉크젯 프린팅 기술인 Zipdose 기술을 이용하여 제조한 다공성 구

조의 속붕해성 제형임.

- Spritam의 출시로 인해 실제로 의약품의 제조가 3D 프린팅 공정으로 생산이 가능함을 확인하였으며, 이는 100년 이상

유지되어 온 기존의 의약품 생산 방식에 대한 새로운 접근법을 제시함.

- 하지만 Spntam의 2018년 매출은 22억에 불과하며 현재는 생산이 중단된 상태로서 시장에서의 파급력은 미약함.

- 이는 기존의 제형과 차별화되는 장점 없이 단지 3D프린팅 기술을 적용하여 의약품을 생산하는 것만으로는 시장에서 성공

할 수 없다는 현실을 보여줌.

- 따라서 미래 3D 프린팅 기술을 활용한 제형이 성공하기 위해서는 다양한 제품을 소량 생산할 수 있는 다품종 소량생산이

라는 3D 프린팅 고유의 장점 이외의 기존의 제형과는 차별화되는 새로운 장점을 갖는 제형을 개발하려는 접근이 필요함.

- 현재 3D 프린팅 기술을 이용한 다양한 형태의 의약품 개발이 시도되고 있으며 그 내용을“3. 3D 프린팅을 이용한 의약품

제형"에 요약하였음.

▣ 3D 프린팅 의약품의 장점

★ 제형 설계 능력향상

- 3D 프린팅은 여러 부분으로 이루어진 조립품을 하나의 공정으로 제조할 수 있으며 유기적인 형태로 제작이 가능함.

- 즉 여러 부분으로 이루어진 의약품을 한공정으로 통합하여 인쇄할수 있음을 의미함.

★ 복잡한구조의 의약품 제조

- 3D 프린팅은 복잡한 구조를 가진 의약품을 생산하기 어려운 기존 제조법에 비하여 복잡한 구조물을 제조할 수 있음.

- 단순한 형태의 기존 제형(정제, 캡슐제 등)과 다르게 더욱 복잡한 형태의 제형 설계가 가능하며 이를 통하여 약물의 방출조

절이가능함.

★ 사용자 특성 맞춤형 의약품 제조

- 특정 환자와 사용자의 개별 요구 사항에 따라서 의약품을 맞춤화할 수 있음.

★ 주문형 제작 및 다품종 소량생산

- 필요에 따라 의약품 제조가 신속하게 이루어질 수 있고 소량으로 생산이 가능함.

★재료효율성증가

- 제조 방법의 특성상 의약품 생산에 필요한 원료의 양과 제조에 사용된 원료의 양이 거의 일치함.

- 궁극적으로 수요에 따른 생산을 지향하며 과잉 생산으로 인한 재고 관리의 어려음을 극복할 수 있음.

★ 자원의 효율성 증가

- 의약품 제조용 장비를 위해 더 적은 자원을 사용하고 낮은 숙련도의 인력으로도 제조가 가능함.

- 기존 제조법에 비해 더 적은 생산도구를 사용함.

★ 개발 비용과 위험 감소

- 개념에서 제조까지의 개발 시간이 최소화되기 때문에 상업적 이익과 경쟁력 향상은 비용 및 위험 감소의 형태로 나타남.

- 3D 프린팅을 통한 제조는 생산 단가 상승이 발생하므로 상승된 단가 대비 유용성을 평가할 필요가 있음.

★ 제조 장소의 다변화

- 프린팅 할 의약품을 디지털 방식으로 전송하여 소비자와 가까운 장소나 가정에서 인쇄할 수 있으므로 운송 요건과 운송 의

존도가 줄어둘.

- 운송수단에 의해 발생하는 배기가스의 배출량 감소로 인하여 친환경적임.

▣ 3D 프린팅의 공정 분류 (Process categories)

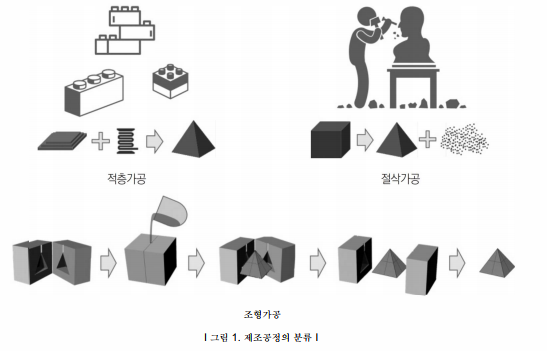

★ 제품의 제조 방법은 크게 적층가공, 절삭가공 그리고 조형가공으로 나눌 수 있으며 3D 프린팅은 이 중 적층가공으로 분류됨

(그림 D.)

★ 국제표준개발기관 ASTM International에서는 적층가공의 공정을” 1) 결합제 분사 (binder jetting)' 2) 소재 압출 (ma�terial extrusion), 3) 액층 광중합 (vat photopolymerization), A) 소재 분사' (material jetting), 5) 분말 소결 (powder

bed fusion), 6) 판재 적층 (sheet lamination), 그리고 7) 직접 용착 (directed energy deposition)의 7가지로 분류하고

있음 (그림 2).

★ 최근에 개발되는 다양한 3D 프린팅 장비들은 위의 분류된 공정에 해당하거나 이들을 서로 융합한 형태로 존재함.

★ ASTM International에서 분류한 적층가공의 공정을 간단하게 설명하면 다음과 같으며 이중 판재 적층과 직접 용착을 제외

한 나머지 공정을 활용한 의약품 연구가 보고되어 있음.

- 결합제 분사 (binder jetting): 분말 소재를 굳히기 위해 액상 결합제가 선택적으로 분사되는 방식의 적층 가공 공정으로

분말로 되어 있는 의약품 원료에 대하여 적용이 가능함. 이 방식은 FDA에서 최초로 승인된 의약품인 Spritam을 제조하

는 방식임.

- 소재 압출 (material extrusion): 장비 헤드에 장착된 노즐 또는 구멍을 통하여 소재를 선택적으로 압출시키는 방식의 적

층 가공 공정으로 FDM (Fused Deposition Modeling) 혹은 FFF (Fused Filament Fabrication) 방식으로 알려져

있음. 의약품을 주로 필라멘트의 형태로 가공해서 적용하며 바이오프린팅에 주로 사용하는 주사기를 사용한 적층방식이

포함됨.

- 액층 광중합 (vat photopolymerization): 액상 광경화성 수지가 레이저 혹은 자외선에 의한 광중합 (light-activated

polymerization) 반응에 의해 선택적으로 경화되는 방식의 적층 가공 공정으로 SLA (Stereolithography)와 DLP

(Digital Light Processing) 방식의 3D 프린터가 이 방식에 포함됨. 소재에 의약품을 포함해서 3D 프린팅할 경우 레이

저나 자외선에 의한 의약품의 품질변화가 우려될 수 있으며 광경화에 사용되는 물질에 대한 독성 우려가 존재함.

- 소재 분사 (materiaLjetting): 소재의 입자를 선택적으로분사하여 적층 제작하는공정으로 2D 프린팅 공정 중 잉크젯 프

린팅 공정과 유사함. 소재를 분사 후 경화를 위해 주로 자외선을 사용하며 액체형태의 열경화성 고분자나 왁스류를 소재로

사용함. 의약품에 적용되는 방법은 주로 미리 제조된 필름이나 정제에 의약품 용액을 분사하는 방식으로 적용됨.

- 분말 소결 (powder bed fusion): 분말 구역을 열 에너지를 사용하여 선택적으로 녹이는 방식의 적층 가공 공정으로 SLS

(Selective Laser Sintering) 방식이 포함됨. 약물을 포함한 고분자에 레이저를 가해서 고분자를 소결시키는 방식으로

의약품을 제조할 수 있음. 적층을 위해 고에너지가 집적되므로 의약품의 안정성에 영향을 미칠 우려가 있음.

- 판재 적층 (sheet lamination): 판 형태의 소재를 원하는 형태로 잘라서 적층시켜 출력물을 제작하는 방식의 적층 가공

공정으로 LOM (Laminated Object Manufacturing) 방식이 포함됨. 필름형태의 의약품에 적용이 가능할 것으로 예상

되나 아직까지 의약품에 적용한 사례는 보고되지 않음.

- 직접 용착 (directed energy deposition): 소재에 집중적으로 열 에너지를 조사하여 녹이고 결합시키는 방식의 적층 가

공 공정으로 주로 메탈 3D 프린팅에 광범위하게 적용되는 공정임. 아직까지 의약품에 적용한 사례는 보고되지 않음.

...................(계속)

☞ 자세한 내용은 내용바로가기 또는 첨부파일을 이용하시기 바랍니다.

관련정보

지식

동향

KEIT PD 이슈리포트(21-4월호).pdf.pdf

KEIT PD 이슈리포트(21-4월호).pdf.pdf